|

- 品牌:DuPont 杜邦

- 价格: ¥13.7/千克

- 发布日期: 2024-08-09

- 更新日期: 2025-04-10

| 品牌 | DuPont 杜邦 |

| 货号 | |

| 用途 | 杜邦? Vespel? SP-202 接触器垫、滚轮、导轨和升降销组件在高温服务中具有高可靠性和长寿命。 |

| 牌号 | Vespel SP-202 |

| 型号 | Vespel SP-202 |

| 品名 | 聚酰亚胺类 |

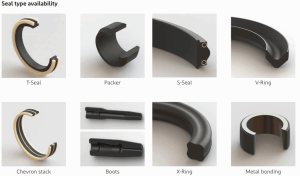

| 包装规格 | 板、棒、管、方块、长条、圆盘、环、圆球和定制机加工制件 |

| 外形尺寸 | 板、棒、管、方块、长条、圆盘、环、圆球和定制机加工制件 |

| 生产企业 | DuPont 杜邦 |

| 是否进口 |

特点和应用

Vespel 主要用于航空航天、半导体和运输技术。它结合了耐热性、润滑性、尺寸稳定性、耐化学性和抗蠕变性,可用于恶劣和 的环境条件。

与大多数塑料不同,即使在高温下也不会产生明显的释气,这使得它可用于轻质隔热罩和坩埚支撑。它在真空应用中也表现良好,低至极低的低温。然而,Vespel 往往会吸收少量的水,从而导致放置在真空中的泵时间更长。

尽管在这些特性中,有些聚合物都超过了聚酰亚胺,但它们的结合是 Vespel 的主要优势。

热物理性质

Vespel 通常用作测试热绝缘体的导热性参考材料,因为它具有高再现性和热物理性能的一致性。例如,它可以承受高达 300 °C 的反复加热,而不会改变其热性能和机械性能。已经发布了大量测量的热扩散率、比热容和推导密度的表格,这些表格都是温度的函数。

磁性

Vespel 用于 NMR 波谱的高分辨率探针,因为它的体积磁化率(Vespel SP-1 在 21.8 °C 时为 -9.02 ± 0.25×10?6[5])接近室温下的水(20 °C 时为 -9.03×10?6 [6]) 负值表示两种物质都是抗磁性的.将NMR样品周围材料的体积磁化率与溶剂的体积磁化率相匹配,可以减少磁共振线的磁化率展宽。

制造应用加工

Vespel 可以通过直接成型 (DF) 和等静压成型(基本形状 - 板材、棒材和管材)进行加工。对于原型数量,通常使用基本形状以提高成本效益,因为 DF 零件的工具成本相当高。对于大规模的CNC生产,DF零件通常用于降低每个零件的成本,而牺牲的材料性能不如等静压生产的基本形状。

类型

对于不同的应用,特殊配方被混合/复合。形状由三个标准过程生成:

压缩成型(用于板材和环);

等静压成型(棒材用);和

直接成型(用于大批量生产的小尺寸零件)。

与从压缩成型或等静压形状加工而成的零件相比,直接成型零件的性能特征较低。等静压形状具有各向同性的物理性质,而直接成型和压缩成型的形状表现出各向异性的物理性质。

标准聚酰亚胺化合物的一些例子是:

SP-1原生聚酰亚胺提供从低温到 300 °C (570 °F) 的工作温度、高等离子体电阻以及 UL 等级,可实现最小的导电性和导热性。这是未填充的基质聚酰亚胺树脂。它还提供高物理强度和 伸长率,以及 的电气和热绝缘值。示例:Vespel SP-1。15%石墨(按重量计),SP-21添加到基础树脂中,可提高耐磨性并减少摩擦,适用于滑动轴承、止推垫圈、密封环、滑块和其他磨损应用。这种化合物具有石墨填充等级中 的机械性能,但低于原始等级。示例:Vespel SP-21。40%石墨(按重量计),SP-22增强耐磨性、降低摩擦、提高尺寸稳定性(低热膨胀系数)和抗氧化稳定性。示例:Vespel SP-22。10%聚四氟乙烯和15%石墨(按重量计),SP-211添加到基础树脂中,可在各种操作条件下实现 的摩擦系数。它还具有出色的耐磨性, 可达 149 °C (300 °F)。典型应用包括滑动轴承或直线轴承,以及上面列出的许多磨损和摩擦用途。示例:Vespel SP-211。15%填充钼(二硫化钼固体润滑剂),SP-3在真空和其他无湿环境中,石墨实际上会变得具有磨蚀性,具有耐磨性和耐摩擦性。典型应用包括密封件、滑动轴承、齿轮和外太空中的其他磨损表面、超高真空或干燥气体应用。示例:Vespel SP-3。

材料属性数据

Vespel的材料特性(通过等静压成型和机械加工生产)

财产 单位 测试

条件 SP-1

(未填充) SP-21

(15%石墨) SP-22

(40%石墨) SP-211

(10%聚四氟乙烯,

15%石墨) SP-3

(15%钼

2)

比重 无量 纲 1.43 1.51 1.65 1.55 1.60

热膨胀

系数 10?6/K 211–296 千米 45 34 27 [9]

296–573 千米 54 49 38 54 52

导热 W/mK 在 313 K 0.35 0.87 1.73 0.76 0.47

体积电阻率 Ω·米 在 296 K 1014-10 15 1012-10 13

介电常数 无量 纲 在 100 Hz 时 3.62 13.53

在 10 kHz 时 3.64 13.28

在 1 MHz 时 3.55 13.41

Vespel is the trademark of a range of durable high-performance polyimide-based plastics made by DuPont.[1][2]

Characteristics and applications

[edit]

Vespel is mostly used in aerospace, semiconductor, and transportation technology. It combines heat resistance, lubricity, dimensional stability, chemical resistance, and creep resistance, and can be used in hostile and extreme environmental conditions.

Unlike most plastics,[3] it does not produce significant outgassing even at high temperatures, which makes it useful for lightweight heat shields and crucible support. It also performs well in vacuum applications,[4] down to extremely low cryogenic temperatures. However, Vespel tends to absorb a small amount of water, resulting in longer pump time while placed in a vacuum.

Although there are polymers surpassing polyimide in each of these properties, the combination of them is the main advantage of Vespel.

Thermophysical properties

[edit]

Vespel is commonly used as a thermal conductivity reference material for testing thermal insulators, because of high reproducibility and consistency of its thermophysical properties. For example, it can withstand repeated heating up to 300 °C without altering its thermal and mechanical properties.[citation needed] Extensive tables of measured thermal diffusivity, specific heat capacity, and derived density, all as functions of temperature, have been published.[citation needed]

Magnetic properties

[edit]

Vespel is used in high-resolution probes for NMR spectroscopy because its volume magnetic susceptibility (?9.02 ± 0.25×10?6 for Vespel SP-1 at 21.8 °C[5]) is close to that of water at room temperature (?9.03×10?6 at 20 °C [6]) Negative values indicate that both substances are diamagnetic. Matching volume magnetic susceptibilities of materials surrounding NMR sample to that of the solvent can reduce susceptibility broadening of magnetic resonance lines.

Processing for manufacturing applications

[edit]

Vespel can be processed by direct forming (DF) and isostatic molding (basic shapes – plates, rods and tubes). For prototype quantities, basic shapes are typically used for cost efficiency since tooling is quite expensive for DF parts. For large scale CNC production, DF parts are often used to reduce per part costs, at the expense of material properties which are inferior to those of isostatically produced basic shapes.[7]

Types

[edit]

For different applications, special formulations are blended/compounded. Shapes are produced by three standard processes:

compression molding (for plates and rings);

isostatic molding (for rods); and

direct forming (for small size parts produced in large volumes).

Direct-formed parts have lower performance characteristics than parts that have been machined from compression-molded or isostatic shapes. Isostatic shapes have isotropic physical properties, whereas direct formed and compression molded shapes exhibit anisotropic physical properties.

Some examples of standard polyimide compounds are:

SP-1 virgin polyimideprovides operating temperatures from cryogenic to 300 °C (570 °F), high plasma resistance, as well as a UL rating for minimal electrical and thermal conductivity. This is the unfilled base polyimide resin. It also provides high physical strength and maximal elongation, and the best electrical and thermal insulation values. Example: Vespel SP-1.15% graphite by weight, SP-21added to the base resin for increased wear resistance and reduced friction in applications such as plain bearings, thrust washers, seal rings, slide blocks and other wear applications. This compound has the best mechanical properties of the graphite-filled grades, but lower than the virgin grade. Example: Vespel SP-21.40% graphite by weight, SP-22for enhanced wear resistance, lower friction, improved dimensional stability (low coefficient of thermal expansion), and stability against oxidation. Example: Vespel SP-22.10% PTFE and 15% graphite by weight, SP-211added to the base resin for the lowest coefficient of friction over a wide range of operating conditions. It also has excellent wear resistance up to 149 °C (300 °F). Typical applications include sliding or linear bearings as well as many wear and friction uses listed above. Example: Vespel SP-211.15% moly-filled (molybdenum disulfide solid lubricant), SP-3for wear and friction resistance in vacuum and other moisture-free environments where graphite actually becomes abrasive. Typical applications include seals, plain bearings, gears, and other wear surfaces in outer space, ultra-high vacuum or dry gas applications. Example: Vespel SP-3.

Material properties data

[edit]

Material properties of Vespel[8] (produced by isostatic molding and machining)

Property Units Test

condition SP-1

(unfilled) SP-21

(15% graphite) SP-22

(40% graphite) SP-211

(10% PTFE,

15% graphite) SP-3

(15% MoS

2)

Specific gravity dimensionless 1.43 1.51 1.65 1.55 1.60

Thermal expansion

coefficient 10?6/K 211–296 K 45 34 27 [9]

296–573 K 54 49 38 54 52

Thermal conductivity W/mK at 313 K 0.35 0.87 1.73 0.76 0.47

Volume resistivity Ω·m at 296 K 1014–1015 1012–1013

Dielectric constant dimensionless at 100 Hz 3.62 13.53

at 10 kHz 3.64 13.28

at 1 MHz 3.55 13.111

性能优势

飞机发动机外件

杜邦™ Vespel® 可以帮助解决飞机发动机外部部件的严苛密封、磨损、摩擦、振动和耐热性挑战。

Vespel® 飞机发动机风扇叶片材料

杜邦™ Vespel® 为飞机风扇叶片耐磨条和叶片垫片提供经过验证的强度、耐磨性和低摩擦。

发动机部件

杜邦™ Vespel® 零件在高温下具有持久的性能,摩擦和磨损小,是衬套、垫圈和密封圈的理想选择。

涡轮增压器

杜邦™ Vespel® 部件有助于减少排放,同时具有耐热性和隔热性,是涡轮增压器和 EGR 系统的理想选择。

半导体制造后端

尺寸稳定的杜邦™ Vespel® 部件是晶圆处理和芯片测试的理想选择 - 它们磨损低,不会损坏金属或陶瓷等晶圆。

飞机发动机短舱设计

杜邦™ Vespel® 具有久经考验的剪切强度、抗冲击性和减轻重量,可提高飞机发动机短舱的性能。

Vespel® 发动机机油系统密封件

杜邦™ Kalrez® O 形圈、垫圈和定制密封件可承受喷气燃料、发动机润滑油、液压油、火箭推进剂和氧化剂的侵蚀。

动力运动车辆

杜邦™ Vespel® 离合器组件具有韧性、高摩擦下的低磨损和抗冲击性,使其成为全地形车、摩托车等的理想选择。

飞机发动机短舱设计

杜邦™ Vespel® 具有久经考验的剪切强度、抗冲击性、轻量化和高耐热性,可提高飞机发动机短舱性能。

传动系统组件

高性能 Vespel® 传动系统组件有助于控制摩擦、限制磨损并降低卡死风险

压缩机组件

常规

经久耐用的飞机发动机压缩机部件,摩擦力更小

杜邦解决方案可提高性能并延长发动机寿命,同时减轻重量并降低成本。

杜邦™ Vespel® 能够在有润滑或无润滑的情况下运行,磨损和摩擦小,是以下应用的 材料:

定子叶片衬套

保险杠和耐磨垫

耐磨密封件

主转子保险杠轴承

复合护罩

使用 Vespel® 制造的飞机压缩机零件提供:

在 温度下具有高性能

出色的蠕变强度

抗冲击性

的尺寸稳定性

较低的热膨胀

易于加工

50 多年来,飞机制造商和供应商一直依赖 Vespel® 零件和形状、聚合物复合材料和树脂复合材料。而且,我们的技术人员拥有 100 多个牌号,将帮助您找到应对压缩机设计挑战的 解决方案。

可靠的 Vespel® 组件可抵抗涡轮增压器和 EGR 系统的高温,并有助于减少排放

杜邦™ Vespel® 材料具有耐热和隔热能力,为工程师在设计汽车涡轮增压器和 EGR(废气再循环)系统时提供了更多选择。

提高燃油效率和减少排放的一种方法是使用涡轮增压器和 EGR 技术。然而,在涡轮增压环境中,组件必须能够承受极高的温度。即使在最苛刻的发动机条件下,包括高达 300°C(甚至在短期内甚至更高的温度),Vespel® 衬套和垫圈也不会熔化。

即使在废气和碳颗粒产生油的 EGR 环境中,Vespel® 也能提供高性能、低摩擦和低磨损。

Vespel® 为发动机设计人员提供了更大的灵活性,因为它提供:

低磨损和低摩擦

低热膨胀

与金属

相比,NVH 性能更高 抗冲击和抗蠕变性

的尺寸稳定性

耐化学性

涡轮机体和执行器之间的隔热性

杜邦材料解决了飞机发动机外部部件最棘手的密封、磨损和摩擦挑战

当您寻求 面、 创新性和高性能的基于科学的解决方案时,杜邦™ Vespel® 可以满足您的需求。

50 多年来,飞机发动机外件制造商一直依赖 Vespel® 来:

低摩擦和高耐磨性

重载下的高强度

减振

耐热性

紧密密封

抗蠕变性

电气和隔热

Vespel® 为恶劣环境中的组件提供高性能,包括:

复合管夹

管道密封件

套圈

阀门密封件

保险杠、耐磨垫和耐磨条

驱动臂轴承

钟形曲柄衬套

自锁紧固件

绝缘子

花键适配器

联轴器

此外,Vespel® 使重量更轻的部件不仅实用,而且在许多情况下比标准金属、陶瓷和其他工程聚合物更好。

电机的平稳运行始于正确的部件

由小型电动机和由杜邦™ Vespel® 零件制成的执行器驱动的汽车系统运行平稳可靠。

的汽车制造商都依赖采用杜邦专有成型技术制造的推力塞。Vespel® 推力塞施加恰到好处的摩擦力,以实现平稳打开和关闭,并在部分打开时将窗户保持在原位。

Vespel® 止推塞和止推板有助于提高以下设备的使用寿命:

小型减速电机

冷却风扇电机

用于调整转向和座椅位置

的齿轮箱 窗户升降电机

天窗、天窗和全景天窗电机

门滑动电机

雨刮器电机

执行器衬套

Vespel® 提供低摩擦和耐磨性,使发动机部件性能更好

对于需要耐用、持久性能的发动机应用,杜邦™ Vespel® 部件具有高尺寸稳定性,即使在润滑不良或具有高 PV 限制的干燥环境中也表现出色。

Vespel® 能够在高温下连续运行,具有低摩擦和低磨损的特点,是用于发动机部件的 材料,包括:

曲轴止推垫圈

同步带张紧器衬套

V V T(可变气门正时)密封环

正时链导轨

此外,Vespel® 还具有出色的耐发动机油性。

杜邦材料推动半导体制造,提高正常运行时间和质量,同时降低每片晶圆的成本

杜邦为半导体制造过程的许多环节提供支持,从先进的芯片制造到封装和组装。我们帮助客户减少维护,降低运营成本,提高安全性。此外,我们材料的纯度减少了污染,从而提高了晶圆产量。

推进半导体制造的技术

高温、腐蚀性化学品和恶劣环境——这是芯片制造如此具有挑战性的三个原因。杜邦提供可靠、高质量的材料,以支持当今的大批量制造过程。

通过与客户的密切合作,我们开发解决方案,以推进半导体芯片的发展,这些芯片广泛应用于从消费电子和汽车应用到医疗设备和物联网等各个领域。

高性能 Vespel® 传动系统组件有助于控制摩擦、限制磨损并降低卡死风险

杜邦™ Vespel® 零件有助于减少摩擦造成的能量损失,使传动系统更高效、更耐用、更轻便、更坚固。Vespel® 在苛刻的负载和不良的润滑条件下都是可靠的。此外,它使工程师即使在低润滑条件下也能突破光伏极限。

与同类材料相比,Vespel® 组件具有更高的耐用性和更好的可靠性。汽车制造商之所以选择 Vespel® 传动系统组件,是因为它们:

降低癫痫发作的风险

不熔化

即使在苛刻的 PV 限制

下也表现出低磨损 在高温

下保持出色的尺寸稳定性 允许小型化和轻

量化 耐受典型的变速箱润滑剂和润滑脂

使用超低粘度润滑剂

由于出色的摩擦性能,可减少扭矩损失

在传动系统应用中,Vespel® 零件(如密封环、止推垫圈、衬套和叉垫)在以下方面表现出色:

自动变速器、CVT(无级变速器)和双离合变速器

分动箱

液力变矩器

其他传动系统部件

使用寿命长,解决方案经济高效

在重型非公路变速器和液压马达中,Vespel® 密封环和止推垫圈提供长寿命和具有成本效益的解决方案,以满足较短的交货时间要求和生产量要求。

Vespel® ASB 通道帮助飞机反推器运行更长时间、更安全

常规

应用

推力反转是发动机排气的临时分流,使其向前而不是向后。它有助于在飞机着陆后减慢速度,减少制动器的磨损并缩短着陆距离。平移整流罩门通过插入机舱横梁的 Vespel® ASB-0664 通道内的移动滑块打开和关闭。需要平稳的平移和低摩擦系数,以及在发动机使用寿命期间通道的低磨损。

挑战

低于 0.20 的低摩擦力可降低驱动力。

能够在 -70°C 至 130°C(-22°F 至 265°F)之间工作。

40,000 至 80,000 个操作周期,具体取决于飞机/发动机类型。

高负载,3 至 30 MPa(430 至 4300 psi),特别是如果需要用于拒绝起飞 (RTO)。

耐腐蚀、飞机液体(油、煤油、清洁剂)、真菌、冰。

重量轻。

为可持续交通提供动力

品

更轻的动力总成系统有助于提高燃油效率

汽车动力总成系统提供了一个减轻车辆重量和提高燃油效率的机会,同时降低了系统的总成本。

用更轻的塑料代替金属部件,可以改变动力总成系统的设计和生产方式。这在一定程度上是可能的,因为杜邦™ Zytel® PLUS 尼龙系列产品具有出色的性能。Zytel® PLUS 产品在高温、恶劣的化学环境中非常耐用,这些环境存在于过去仅由金属制成的引擎盖下应用中。

为创新提供原材料

仅使用金属材料生产动力总成系统组件并不是实现可持续出行的长期解决方案。金属受到其质量、制造工艺和物理特性的限制,这些都会增加重量并限制设计灵活性。

除了减轻车辆重量外,与金属相比,高性能聚合物还为动力总成系统提供了更多的设计和工具灵活性,还延长了工具寿命并降低了系统总成本。例如,典型的注塑成型聚合物零件的刀具寿命超过 100 万个单位,而压铸铝和镁零件的模具寿命通常短得多,约为 70,000 至 100,000 个单位。

做出持久的改变

此外,聚合物的特性可以帮助用户集成多个部件和功能,从而实现更轻、更简单、更具成本效益的动力总成系统。提高燃油效率的机会是显而易见的——汽车重量仅减轻 50 公斤(110 磅),每公里可减少多达 5 克二氧化碳,并将燃油经济性提高多达 2%。

使零件和流程变得更好

随着汽车制造商制造更小的发动机,涡轮增压等动力增压技术正被用于提供满足购车消费者需求所需的性能。涡轮增压系统会引入更高的温度和压力,以及更多的废气再循环 (EGR),从而导致暴露于更具腐蚀性的化学品混合物中。

杜邦为涡轮增压器和排放系统提供多种材料,可以承受这些新条件:除了典型的 Zytel® 产品外,杜邦™ Zytel® PLUS 尼龙和杜邦™ Zytel® HTN92 系列 PPA 树脂还为这些要求苛刻的应用提供高性能。这些树脂基于我们的 SHIELD 技术,在热氧化性方面实现了飞跃,可以支持长期的热老化性能。

表现出色的产品组合

Zytel® PLUS 产品组合包括一系列牌号,在耐热性和耐化学性方面均优于传统尼龙。对于动力总成系统而言,与标准的热稳定尼龙相比,这些特性可以支持将某些发动机部件的使用寿命延长一倍的机会。这为在塑料材料以前无法处理的应用中替代金属部件创造了机会。

更多选择和更多使用方式

通过与原始设备制造商和供应链的各个层面合作,我们的材料科学和应用开发资源可帮助评估设计、操作条件和制造工艺,从而帮助汽车制造商指定正确等级的 Zytel® PLUS 或我们的其他材料之一。杜邦与这些动力总成系统工程师、设计师和制造商合作,帮助预测车辆生命周期内的预期部件性能。通过亚洲、欧洲和美洲的区域开发中心,我们可以建模、分析并帮助优化组件设计和性能。杜邦与原始设备制造商和供应商合作,从概念到商业发布和生产。

示例 1:管理热气体

为了满足更高的温度要求、高 EGR(废气再循环)率和模块化设计方法,涡轮增压器风管系统正在摆脱更重、更昂贵的铝、不锈钢和镀锌钢。

如今的解决方案是高温半芳香族聚酰亚胺 (PPA),例如杜邦™ Zytel®HTN 高性能聚酰胺树脂。这些高性能塑料支持风管系统中的先进设计和集成。零件的集成可以消除对夹具、支架和硅胶套的需求,使组装更简单、更高效。

例如,位于日内瓦的杜邦 吹塑技术中心生产 3D 吸塑吹塑和共挤管材,可以将涡轮增压器增压空气冷却器与发动机的进气歧管相结合。“热侧”风管正在开发中,使用我们的耐高温尼龙HSLX树脂,耐温高达210°C。

示例 2:减少摩擦

通过减少摩擦和磨损来提高动力总成效率有助于降低油耗和耐用性。通过定义一组在高温下影响磨损的关键材料特性,杜邦科学家已经证明,与现有材料相比,使用 Vespel® SCP 树脂等材料可改善 60-70% 的磨损。

例如,在旋转表面之间带有润滑剂的盘式系统上的板通常用于传动系统应用,例如止推垫圈和密封环。通过仔细优化材料选择和设计指南,同时考虑系统的热需求,我们已经能够证明测量的摩擦减少了 45% 到 55%,这对于几个旋转传动系统组件来说是一个显着的收益。

汽车制造商在评估了 Vespel® SCP 材料在暴露于高浓度烟尘和焦炭颗粒的排放阀应用中的性能后,发现 EGR 阀的性能有所提高。这些颗粒会导致磨损问题和驱动速度问题,主要是由于摩擦性能随时间的变化。

电机的平稳运行始于正确的部件

由小型电动机和由杜邦™ Vespel® 零件制成的执行器驱动的汽车系统运行平稳可靠。

的汽车制造商都依赖采用杜邦专有成型技术制造的推力塞。Vespel® 推力塞施加恰到好处的摩擦力,以实现平稳打开和关闭,并在部分打开时将窗户保持在原位。

Vespel® 止推塞和止推板有助于提高以下设备的使用寿命:

小型减速电机

冷却风扇电机

用于调整转向和座椅位置

的齿轮箱 窗户升降电机

天窗、天窗和全景天窗电机

门滑动电机

雨刮器电机

执行器衬套

支持可持续交通

品

推动汽车行业的可持续发展进步

杜邦工程师和材料科学资源正在与 各地的供应商和制造商合作,以帮助汽车行业实现更好的燃油经济性和可持续性。

目标是制造更省油的汽车、卡车和工业机械。我们正在共同努力,使用新材料实现这些目标,并开发创新方法,帮助减少对化石燃料的依赖,减少汽车、卡车和机械或整体温室气体排放,包括所用材料的制造。

推动持久的变革

杜邦通过多种方式与汽车制造商合作。我们支持用高性能弹性体和热塑性塑料替换较重的金属和其他塑料部件。杜邦材料适用于多种汽车系统,包括引擎盖下和动力总成应用,这些应用必须耐高温和磨蚀性燃料和液体。

我们还拥有最广泛的聚合物系列之一,这些聚合物使用非食品可再生资源制成,以替代石化基材料。

如何处理一氧化碳2

这是一个简单的概念:更轻的汽车需要更少的燃料,产生更少的一氧化碳2排放。许多汽车制造商已经减少了一氧化碳的排放2排放是企业的首要任务。此外,一些国家还为参与排放交易的公司提供激励措施。无论哪种情况,都要找到有助于减少一氧化碳的材料替代品2排放还可以降低成本。

减少摩擦和能量损失

杜邦™ Vespel® 零件和形状用于减少需要高耐热性和耐化学性的苛刻发动机和动力总成应用中的磨损和摩擦。例如,自润滑 Vespel® 衬套可以在柴油发动机的 EGR 阀的整个生命周期内保持一致的性能,有助于实现新的排放标准。

创新中心

任何组织或政府都无法单独支持汽车行业的可持续发展,因此杜邦正在通过 各地的创新中心与客户、合作伙伴和政府合作。我们在韩国首尔建立了汽车创新中心;印度浦那;日本名古屋;瑞士日内瓦;土耳其伊斯坦布尔;和美国密歇根州的特洛伊。

可持续性是竞争优势

在瞬息万变、竞争激烈的环境中,杜邦正在与材料制造商、零部件供应商和制造商合作进行创新,以帮助汽车行业实现更大的可持续性。我们看到了结果,从更高性能的发动机到使用采用可再生材料的饰面的内饰。

2011年,福特、菲亚特和丰田在塑料工程师协会的“ 创新性的塑料使用”颁奖典礼上都获得了获奖者。他们都与杜邦工程师合作,并使用了采用可再生来源杜邦材料的组件。杜邦可以帮助您应对汽车行业如何通过材料选择提高可持续性的挑战,并制造消费者、公司和政府现在想要和需要的汽车。

杜邦™ Vespel® 零件使 Oliver Twinsafe® 阀门在逸散性排放控制方面达到新的里程碑

2月, 23 2023

共享

阀杆包装可显著减少甲烷泄漏

特拉华州威尔明顿,2023 年 2 月 23 日 — 杜邦电子与工业部门旗下的杜邦™ Vespel® 零件和形状业务部今天宣布, 的仪表、管道、海底和氢气与碳捕集制造商之一 Oliver Valves Ltd. 及其姊妹公司 Oliver Twinsafe Valves 开发了一种使用杜邦™ Vespel® SP-21 部件用于能源行业的阀杆组。阀杆组用于工业阀体,以形成低摩擦、压力密封,以防止泄漏。这种创新的阀杆组通常用于天然气输送和其他要求苛刻的应用,使用 Vespel® 高级聚酰亚胺,可在关键任务应用中提供更可持续的解决方案。

甲烷排放是当今 变暖的 大原因*,因此必须立即大幅减少甲烷排放,天然气才能在能源转型中发挥支持作用。

新的阀杆组提供了一种解决方案,因为即使在环境温度下,纯石墨替代品也无法满足 MESC 77/300 B 类标准,与石墨 + PEEK(聚醚醚酮)相比,性能显着提高。在 200 oC 时,Vespel® 可减少 40% 的泄漏,而在非常高的温度 (350 oC) 下,可减少 65 倍的泄漏[1 ] 除了对 PEEK 进行重要改进外,具有高热稳定性的 Vespel® SP-21 部件还使 Oliver Twinsafe® 阀门的阀杆组能够:

在环境温度下,与 MESC 77/300 B 类标准相比,可减少 >98% 的泄漏

在 350 oC 和 -50 oC 下保持其密封能力,与可接受的水平相比,可减少 90% 的泄漏

在不太 的条件下,与可接受的水平1相比,始终减少 >95% 的泄漏。

________________________________

[1 ]测试压力 = 300 级。 测试介质 = 氦气 97% 纯度。可接受的泄漏率 - 7.12 x 10-5 mbar.l/s。

Vespel® 技术经理 Rakesh Nambiar 表示:“Oliver Valves Ltd. 和杜邦实现了一个新的里程碑,可能被视为减少甲烷逸散性排放的行业标杆。“如果可以将这样的改进外推到整个天然气行业,那么2030年净零排放情景可能会在这个截止日期之前成为现实。Vespel® 独特的热学、机械学和摩擦学性能混合在一起,使制造的阀门能够满足最严格的密封要求,例如氢气储存和运输。这种合作对于我们利用科学和创新创造一个可持续发展的 的核心目标至关重要。

优化发动机效率和性能

小型化,提高发动机效率

使用可提高性能或效率的技术来缩小汽油和柴油发动机的尺寸,是该行业在不影响性能的情况下降低排放和提高燃油经济性的主要方式。这些技术范围从提高功率的涡轮增压器到直喷多速自动变速器。

消费者认知背后的科学

杜邦专注于材料和科学如何减少摩擦并优化质效比。我们正在开发能够承受热量、化学品和压力的轻质材料,以便汽车行业能够实现减重目标。杜邦 正在研究如何回收和再利用 CO2 并降低滚动阻力。在提高发动机效率和节省燃油方面,有大量的科学和工程技术,同时有助于保持舒适性、性能和系统总成本。

提高客户满意度和更清洁 的技术

在优化发动机效率方面,汽车行业面临的挑战是巨大的——超过 65% 的能量损失发生在发动机内部。杜邦专注于开发技术和材料,帮助汽车制造商缩小发动机尺寸,同时提高燃油经济性并保持性能。我们目前正在研究从涡轮增压器到直喷和多速自动变速器的各种技术,以提升功率。我们正在开发耐热、耐压和耐化学腐蚀的塑料、弹性体和复合材料,以帮助该行业将重量更轻的动力提升技术添加到更小、更高效的发动机中。

杜邦发动机效率提高材料正在帮助该行业实现减重目标,回收和再利用废气,并降低滚动阻力。消费者希望汽车能够在不牺牲舒适性或性能的情况下节省燃油,并且不会增加任何成本。杜邦科学家每天都在与汽车工程师合作,以满足当今市场的严格要求。

涡轮增压发动机效率

杜邦发动机效率 目前正在与汽车行业合作,开发涡轮增压技术和材料,用于主流汽车生产,至少可以说,这些汽车的应用要求非常严格。我们正在开发具有抵抗力的材料:

高温

废气再循环 (EGR) 酸度较高

高压

化学腐蚀性冷却剂

杜邦™ Vespel® 零件和形状

由杜邦™ Vespel® 零件和形状制成的滚珠轴承保持器可以通过轻重量和惯性来缩短涡轮增压器的响应时间。Vespel® 废气门衬套实现了所需的密封,而不会对轴造成通常的磨损和磨损。如今,杜邦™ Nomex® 光纤正在帮助 OEM 应对新的挑战,包括 (H)EV 中使用的电机和发电机的功率密度要求增加以及恶劣的工作条件。

更多杜邦发动机效率解决方案

在杜邦,我们致力于利用科学将挑战转化为创新。以下是我们正在与汽车行业合作伙伴合作的一些举措。

可持续性

替代驱动器

轻量化

提高性能

舒适与设计

安全

汽车制造成本

用于涡轮增压器和排放系统的高性能材料

汽车行业面临的 挑战是在不牺牲动力的情况下提高燃油经济性和降低排放,所有这些都会影响涡轮增压器和排放系统的材料。尽管人们都在谈论电力驱动系统,但该行业在未来 15-20 年内仍将依赖内燃机,同时解决这些挑战。

因此,2.5L以下的小型内燃机将大幅增长。这些小排量发动机将有助于提供燃油经济性和排放性能,但可能需要某种类型的性能提升才能提供客户所需的动力输出。这种推动力将来自涡轮增压器等设备。

涡轮增压器和排放系统的材料现在必须承受由以下原因引起的更恶劣的运行环境:

更高的温度(峰值为 170 摄氏度至 230 摄氏度)oo

EGR(废气再循环)酸度较高

压力增加

腐蚀性冷却剂

穿

涡轮增压器和排放系统中的磨损和摩擦

在过去几年中,杜邦已将基础材料科学应用于涡轮增压器和排放系统中运动部件的挑战,这些部件具有独特的磨损和摩擦要求。

虽然磨损有很多种类型,但杜邦将磨损定义为一个物体与另一个物体滑动。磨损是基材在试图抵抗其他物体的运动时抵抗破裂的能力(或无法抵抗)。

通过定义一组影响高温磨损的关键材料特性,杜邦科学家已经能够证明磨损改善了 60-70%。

例如,在旋转表面之间带有润滑剂的盘式系统上的板通常用于传动系统应用,例如止推垫圈和密封环。通过仔细优化材料选择和设计指南,同时了解系统的热需求,我们已经能够证明测量的摩擦减少了 45% 到 55%,这对于旋转传动系统组件来说是一个显着的收益。

为了实现长寿命,部件磨损应该很少或没有磨损。为了实现可预测的响应时间,摩擦应在车辆的整个使用寿命内保持恒定。当应用于具有先进排放控制系统的小型涡轮增压发动机时,暴露条件会推动传统材料的性能极限。

杜邦™Vespel SCP树脂塑料产品系列是杜邦公司对摩擦和磨损研究的成果之一。Vespel SCP材料提供:®®

磨损减少多达 60-70%。

在更高的温度、更高的压力时间和速度限制下具有更长的使用寿命。

接近铝的热膨胀系数。

汽车制造商在评估了暴露于高浓度烟灰和焦炭颗粒的排放阀应用中的 Vespel SCP 材料后,发现 EGR 阀的性能有所提高,这也会导致磨损问题和驱动速度问题,这主要是由于摩擦性能随时间的变化。®

涡轮增压器和排放控制装置

Vespel 已在控制臂端和连杆衬套等应用中成功进行了测试,这些应用位于涡轮增压器外部并暴露在发动机舱环境中。工程师们还在考虑内部轴承部件,如滚珠轴承保持器、轴垫片和密封件。®

随着电子控制装置的使用越来越多,这些组件必须以非常快的驱动速度运行。杜邦已经证明,即使在数百万次循环后,Vespel 零件仍能保持平稳、一致的运行。®

从“艺术到部分”

杜邦在弹性体、树脂和高性能零件方面提供深入的 技术支持。杜邦材料和应用开发团队不断寻找集成弹性体和树脂的新方法,以帮助汽车制造商在不牺牲性能的情况下减轻重量和成本。杜邦科学家不断发明高耐热轻质材料系列,以帮助汽车制造商为涡轮增压器和排放系统选择 的材料。杜邦在本地和 的整个价值链中开展工作,帮助汽车制造商缩短从“艺术到零件”的时间。