产品展厅

|

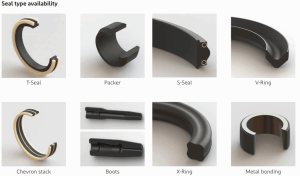

PAEK VICTREX AE 250 LMPAEK 威格斯 Victrex

- 品牌:威格斯 Victrex

- 价格: ¥137/千克

- 发布日期: 2024-08-30

- 更新日期: 2025-04-19

产品详请

| 品牌 | 威格斯 Victrex |

| 货号 | |

| 用途 | |

| 牌号 | PAEK VICTREX AE 250 LMPAEK |

| 型号 | VICTREX AE 250 LMPAEK |

| 品名 | PAEK |

| 包装规格 | |

| 外形尺寸 | 25kg/盒 |

| 生产企业 | 威格斯 Victrex |

| 是否进口 |

用更少的时间起飞

在苛刻条件下实现轻量化性能

PAEK 聚合物的高温性能和耐化学性等特性的组合非常适合飞机发动机应用。结合设计自由度和提高制造效率的潜力,成为用 PEEK 和 PAEK 聚合物解决方案取代金属的令人信服的理由。

在托槽应用中设计自由并减轻重量

对于需要机械性能的部件,如果仅靠注塑成型解决方案无法实现,航空航天工程师可以依靠由 VICTREX AE™ 250 LMPAEK 制成的包覆成型复合材料解决方案。高效制造、重量减轻高达 60% 以及比强度是金属的 5 倍,这些只是用混合包覆成型解决方案替代金属的一小部分好处。

VICTREX AE™ 250 UDT - 独特的 PAEK 预浸料

可实现快速高效的复合材料部件

制造

摘要

为了帮助飞机 OEM 和各级供应商更快、更经济地制造复合材料部件,Coriolis Composites 和 Victrex 联手设计了自动纤维铺放 (AFP) 工艺,以释放 VICTREX AE™ 250 UDT 的潜力。结果表明,在实现行业可接受的现场固结孔隙率 (<2%) 水平的同时,可以显著提高铺放速度。OoA 固结显示出减少循环时间和能耗的潜力。

引言

航空航天业对热塑性复合材料的兴趣日益浓厚,部分原因是热塑性塑料与热固性塑料相比具有快速加工的吸引力,例如使用自动铺放后进行热冲压,或使用烤箱和真空袋进行高压釜外加工以完全固结热塑性层压板。热塑性塑料相对于热固性塑料的一个关键优势是,聚合物制造商在离开化工厂之前已经完成了所有聚合物化学反应,无需进一步交联,加工过程只需要热量、压力和一点时间即可实现固化。无需管理化学放热,不存在仅实现部分交联的风险,也不用担心冷藏或材料超过保质期。然而,并非所有热塑性塑料都是一样的,即使在特定类别的高温、高性能聚芳醚酮聚合物中也是如此,PEKK、PEEK 和相对较新的 VICTREX AE™ 250 属于此类。后一种聚合物由 Victrex 配制而成,具有与其所基于的 VICTREX™ PEEK 相同的耐化学性和高温性能,例如 Tg,但熔点较低(303 °C,而 VICTREX PEEK 为 343

°C),这大大拓宽了其加工窗口。在 Victrex 和 Coriolis

Composites(一家自动化纤维制造商)的联合项目中,使用 VICTREX AE

250 进行了试验在铺放设备中,该材料的铺放速度明显快于用于类似应用的另一种相同类型的聚芳醚酮聚合物,部分原因是熔点较低。这对热塑性复合材料航空航天部件制造商具有重要意义,因为制造时间对于大批量生产至关重要。

VICTREX AE 250 聚合物和单向胶带

VICTREX AE 250 是一种半结晶聚合物(通常为 25-

30%),熔点比 PEEK 低 40 °C,同时保留了 PEEK 的大部分机械、物理和耐化学性。它属于称为聚芳醚酮聚合物 (PAEK) 的热塑性材料类别。结晶度水平对于保持出色的耐化学性非常重要,在由 VICTREX AE 250 聚合物制成的加工层压部件中必须保持结晶度。与其他一些 PAEK 相比,VICTREX AE 250 的快速结晶可以实现这一点,除非铺层材料冷却得太快,在这种情况下可能需要进行二次加工以对部件进行退火或重新熔化部件,使其以与实现最高结晶水平相称的速率冷却。这种聚合物的更宽加工窗口可以改善压实和成型。VICTREX AE™ 250 单向胶带 ©Victrex

本研究使用了单向碳纤维增强胶带,其碳纤维体积分数为 58%,纤维面积重量 (FAW) 为 192 g/m2。 VICTREX AE 250 聚合物基质以 34% 的质量分数浸渍。

Coriolis Composites 在其 C1 AFP 机器上采用 6.35 毫米、宽度公差为 ±0.127 毫米的分切带,在 CSolo 机器上采用 38.1 毫米 ±0.127 毫米的分切带。这些带子由浸渍良好的纤维组成,空隙极小,因此能够制造出基本无空隙的层压板。

自动纤维铺放 (AFP)

AFP 工艺利用机械臂精确控制并准确地将复合预浸带条铺设在工作空间上,该工作空间位于确定零件几何形状的成型工具的表面上。该工艺利用预先切割成严格公差的特定宽度的复合预浸带卷。

在柔性辊的压力下,多个胶带同时并排铺设,热源(通常是激光)施加在层之间的碳纤维上,并转移到在固化前熔化的聚合物上。胶带的铺设速度由几个因素决定,包括热源提供的功率,但更重要的是聚合物基质的熔化和流动特性。VICTREX AE 250 聚合物的较低熔化温度及其在熔融阶段的流动特性增强了其 AFP 加工性。

在这项工作中,工具是一个简单的平板,零件是简单的平板。在某些情况下,工具被加热到 140°C,在其他情况下,工具处于环境温度(约 20°C)。

工作计划中探讨了两种工艺选项:

1. 原位固化。 2. 通过非高压釜(OoA)处理进行后固结

现场固化

使用 Coriolis Composites C1 AFP 机器,该机器由 6kW 激光热源和带远程纱架的紧凑型头部组成,在 Coriolis Composites 工厂的 AFP 工作单元内运行。机器装有 8 x 6.35 毫米胶带,并使用了通常在制造复杂形状部件时使用的柔性辊,以证明该辊与 VICTREX AE 250 胶带和 AFP 工艺兼容。

在大多数情况下,工具被加热到 140°C。

层压板是在表 1 和表 2 中详述的不同条件下制造的,为 16 层准各向同性面板。

表 1 显示了当铺层速度保持在恒定的 3 m/min 时获得的结果,而其他参数则按所示变化。在这些测试和本文报告的其他测试中,将 VICTREX AE 250 复合胶带的性能与通常用于类似航空航天应用的“参考”PAEK UDT 进行了比较。使用 VICTREX AE 250 胶带制成的最终面板均基本完全固结,孔隙率为零(使用密度测量确定),符合 ISO1183 标准,而参考材料含有大量孔隙率(4.6%),高于航空航天应用的可接受限值(2%)。此外,与主体材料相比,参考材料需要更大的激光功率(2.1kW vs 1.6kW)和更高的铺层温度(450 °C vs 380 °C)。较高的铺层温度会导致冷却时残余应力更高,从而导致部件翘曲。表 2 显示了在较高铺放速度下获得的结果。此处,所有情况下工具的加热温度均为 140 °C。使用 Coriolis 复合材料 C1 AFP 机器可能达到的最高铺放速度为 20 m/min,在此速度下,基于 VICTREX AE 250 的面板质量良好,孔隙率约为 1.9%,低于 2% 孔隙率的公认标准。20m/min 的速度比使用参考材料的速度快 6.5 倍,即使在较慢的铺放速度下,参考材料的孔隙率也高于 VICTREX AE 250 面板

本研究采用单向碳纤维增强带,其碳纤维体积分数为 58%,纤维面积重量 (FAW) 为 192 g/m2。VICTREX AE 250 聚合物基质浸渍质量分数为 34%。Coriolis Composites 采用分切带,其 C1 AFP 机器的分切宽度为 6.35 毫米,宽度公差为 ±0.127 毫米,CSolo 机器的分切宽度为 38.1 毫米 ±0.127 毫米。这些带由浸渍良好的纤维组成,空隙最小,因此可以制造出基本无空隙的层压板。结晶度(原位加工)

影响整体机械性能的一个重要材料特性是材料在制造过程中结晶的程度。VICTREX AE 250 聚合物在从熔体冷却时达到适当的结晶状态,冷却速度接近 50 °C/分钟,结晶度最高水平通常在 25-30% 范围内。更快的冷却会降低层压板制造时完全结晶的能力,如果要在最终部件中实现最大结晶度,则必须在玻璃化转变温度以上进行二次加热。这可以来自整个制造部件的 AFP 后退火步骤,也可以在 AFP 期间发生,因为激光可以将沉积层下方的层加热到 Tg 以上。相反,Victrex 发现,在特定条件下,将铺层温度设定为约 420 ℃,可以实现原位完全结晶。Victrex 认为,这是由于沉积层中的余热以及随后的激光通过而产生的,因为各层是一层一层地堆积在一起的。这为在加热工具上进行原位工艺提供了实现相对较快的铺层速度(~20 米/分钟)和低孔隙率(低于 2%)和高结晶度(>25%)的可能性。Victrex 认为,还有进一步的工艺优化机会,可以最大限度地提高生产率并降低制造成本。总之,将铺层速度提高 6.5 倍可以显著节省成本,而使用速度有限的传统 UDT 很难实现这一目标。对于通用整流罩而言,预计成本节省主要是由于生产率提高导致资本投资减少

非高压釜后处理

虽然现场铺层是一个有吸引力的提议,但在某些情况下使用加热工具可能不切实际。在这些情况下,从制造产量的角度来看,更快地铺层并在以后使用后处理步骤优化结晶度、孔隙率和机械性能可能是有益的。

Victrex 和 Coriolis 的试验表明,VICTREX AE 250 聚合物基预浸料胶带可以在室温工具上使用 Coriolis CSolo AFP 机器以高速(至少 60 米/分钟)铺层,当在真空袋下的烤箱中压实以施加 1 巴(100 kPa)压实压力时,层压板的孔隙率为零。表 3 说明了使用的铺层条件。

以这种方式进行的炉内固结需要将部件固定在合适的工具上,并使材料经过熔融阶段(通常加热到 350-380 °C),并在此温度下保持一段时间,以使整个层压板厚度都熔化(厚度低于 5 毫米的薄层压板通常需要 15-30 分钟),然后以通常由炉内冷却能力控制的速率冷却。

这样的过程“重置”了聚合物的状态,从而消除了 AFP 过程产生的任何加工历史,释放了应力,并实现了最大程度的固结。用 VICTREX AE 250 聚合物基复合带制成的面板的机械性能在仅 100 kPa 的烤箱中固化,可以证明其与在固化压机中以大约 6 倍更高的压力(600kPa)处理的相同材料的性能相当,如表 4 所示。

我们的研究表明,使用 VICTREX AE 250 的固化周期比另一种基于 PAEK 的 UDT 短 20%。这种周期时间的缩短可以转化为制造航空航天复合材料部件的成本节省。

经过 AFP 铺层和 OoA 处理后得到的层压板表现出优异的固化性能,没有空隙/孔隙,甚至显示出足够的聚合物流动来填充通常与层压板边缘相关的空间(图 1 中圈出)。白色圆圈表示层压板处的聚合物流动面积。这些结果与在整个面板上执行的 CScans 一致,并且没有显示任何分层或体积孔隙率。

图 1. 通过烤箱固结层压板的抛光光学显微切片,该层压板由 VICTREX AE 250 复合胶带制成,如果允许在烤箱中进行后处理,则以 60 m/min 的速度铺设在 Coriolis C-Solo 机器上。这比用于相同应用的同类其他高工程聚合物快 2.5 倍。AFP 后的烤箱固结可产生完全固结的层压板,其孔隙率非常低(~0),具有出色的机械性能,可与压机固结所获得的机械性能相匹配。

这项工作的结果在通过 AFP 和 OoA 加工的 PAEK 热塑性复合材料的速度和效率方面具有重要意义。

这些优势对于由 AFP 和 OoA 工艺制成的热塑性复合材料部件的制造来说是一个潜在的重大变化。首次估算地板与地板比率时,使用 20 束机器和 1.5 英寸宽的 192GSM 胶带时,胶带铺设比率为 400 千克/小时。

计划进行额外的工艺优化工作,因为

Victrex 旨在进一步展示 VICTREX AE 250 基复合材料对航空航天工业的加工优势。

结论

现场固化的运行速度可以比用于类似应用的另一种类似聚合物快 6.5 倍,并且在高工具温度(超过 140°C)和高铺层温度下,可以实现可接受的结晶度水平,尽管机械性能可能会受到影响,层间剪切强度约为压制板标准的 50-60%。

一般来说,VICTREX AE 250 聚合物所需的激光功率较低,并且由于其熔化温度较低,因此可以在比其他类似材料更低的温度下进行铺设。这些因素可以节省能源或指定较低功率的激光器。

对于 OoA 固结,VICTREX AE 250 聚合物的低熔点和易流动特性使其能够通过自动纤维铺设预浸带快速铺层,速度等于或超过 60 米/分钟,室温下